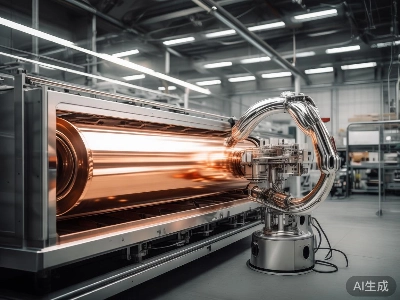

一體化銅輥製版解決方案

我們的軟包裝銅輥製版解決方案整合了先進的硬體設備與智慧軟體系統,打造從設計到成品的全流程自動化生產體系,解決傳統製版製程的效率低、損耗大、品質不穩定等問題。

- 全流程自動化,減少人工幹預,提高生產效率

- 智慧校準系統,確保雕刻精度,減少重工

- 線上品質檢測,保證批量生產穩定性

- 數據化管理,優化生產流程,降低成本

產業痛點分析

傳統銅輥製版製程面臨的挑戰,限制包裝印刷企業的發展與創新

設備相容性差

雕刻機、拋光機、上色機等設備之間互通性較弱,資料無法順暢流動,形成資訊孤島,生產協同效率低。

製版流程複雜

多環節人工操作,流程繁瑣,生產週期長,效率低下,各工序銜接不良導致整體產能受限。

原料蝕刻損耗大

人工操作精度有限,校準不及時導致銅輥材料浪費嚴重,蝕刻過程控制不當增加原料損耗。

人工成本高

各環節需專業技術人員操作,人力投入大,訓練成本高,易受人為因素影響品質穩定性。

品質穩定性差

人工操作導致產品一致性難以保證,色差、精準度等問題影響最終印刷品質。

資料管理困難

生產數據分散,難以進行有效分析與追溯,無法為製程優化提供數據支援。

我們的解決方式

透過技術創新與流程優化,為您提供全方位的銅輥製版解決方案

一體化製版流程

銅輥雕刻機

高精準度數控雕刻技術,確保圖案細節清晰,雕刻深度精準可控。

拋光處理

自動化拋光系統,確保銅輥表面光滑度,提高印刷品質和銅輥壽命。

電鍍工藝

精密電鍍技術,增強銅輥表面硬度和耐磨性,延長使用壽命。

上色處理

智慧上色系統,確保顏色均勻一致,滿足高精度印刷色彩要求。

品質檢測

線上偵測系統,即時監控產品品質,自動辨識缺陷並警報。

軟體自動佈局雕刻,精度簡化重工

透過智慧排版軟體自動佈局雕刻路徑,實現高精度雕刻與即時校準,大幅減少因精確度問題導致的返工,提高一次合格率。

線上色差檢測,確保批量修復

整合高精度色彩感測器,即時監測上色過程中的顏色偏差,自動調整參數並進行批量修復,確保生產的顏色穩定性和一致性。

設備搭配:雕刻設備+拋光設備+色差檢測儀+上色機

精選高性能設備組合,打造完整的銅輥製版生產線,實現全流程自動化

雕刻設備

高精度數控雕刻系統,支援複雜圖案雕刻,雕刻精度可達0.001mm。

高速雕刻技術

自動化拋光系統,多階段拋光工藝,確保銅輥表面光滑度和一致性。

色差檢測儀

高精度色彩分析系統,即時監測顏色偏差,確保大量生產顏色一致性。

上色機

智慧上色系統,精確控制塗料配比和厚度,確保顏色均勻一致。

效益提升

採用我們的解決方案後,您將獲得顯著的生產效益提升

25%

生產效率提高

一體化流程與自動化操作,設備無縫對接,大幅縮短生產週期,提升單位時間產出。

15%

銅輥損耗減少

精準控制與自動校準,優化蝕刻工藝,減少材料浪費,提高銅輥利用率。

18%

整體製版成本降低

綜合優化原料使用、人力成本及生產效率,降低整體製造成本達18%。

30%

產品合格率提升

線上品質檢測與自動調整,減少不合格品,提高產品一致性與生產穩定性。

額外價值

- 數據化生產管理,為決策提供數據支持,持續優化生產工藝

- 遠端監控與診斷功能,減少停機時間,提高設備利用率

- 環保節能設計,降低能耗與廢棄物排放,符合綠色生產標準